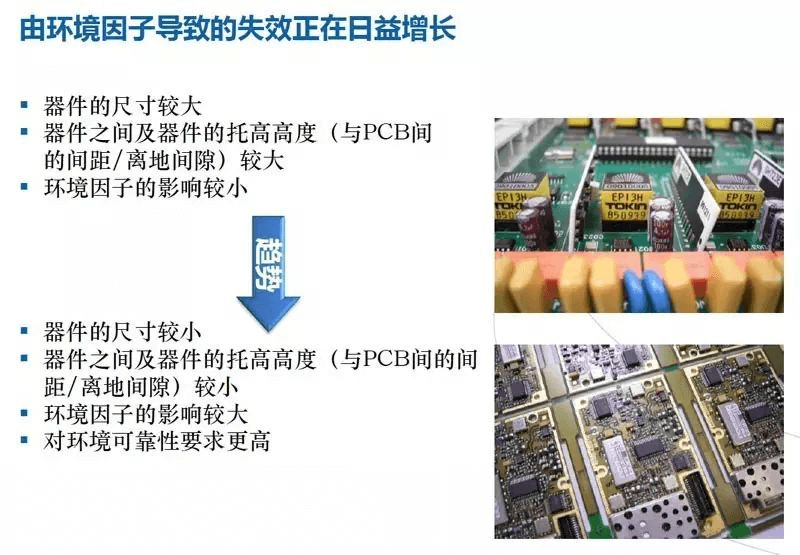

Ahogy a NYÁK-alkatrészek mérete egyre kisebb lesz, a sűrűségük egyre nagyobb lesz; Az eszközök és eszközök közötti tartómagasság (a NYÁK és a talaj közötti távolság) is egyre kisebb lesz, és a környezeti tényezők NYÁK-ra gyakorolt hatása is növekszik. Ezért magasabb követelményeket támasztunk az elektronikus termékek NYÁK-jainak megbízhatóságával szemben.

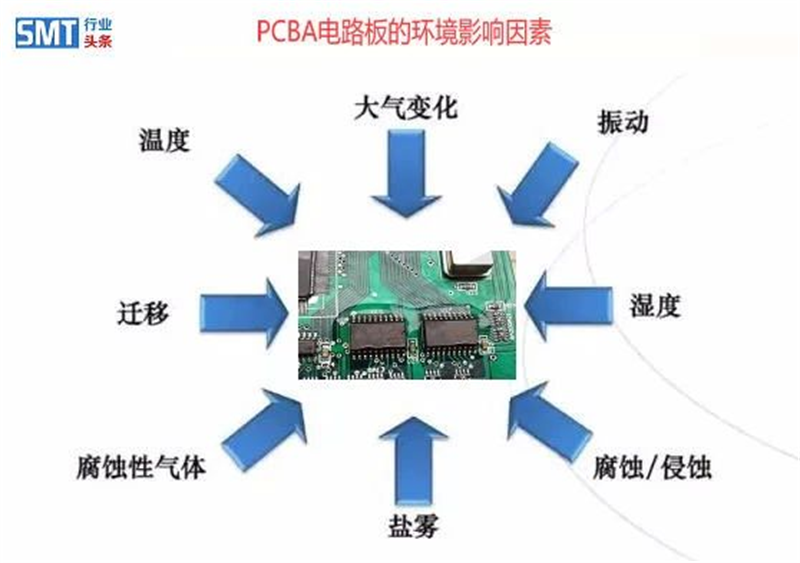

1. Környezeti tényezők és azok hatása

A gyakori környezeti tényezők, mint például a páratartalom, a por, a sópermet, a penész stb., a NYÁK-ok különféle meghibásodási problémáit okozhatják.

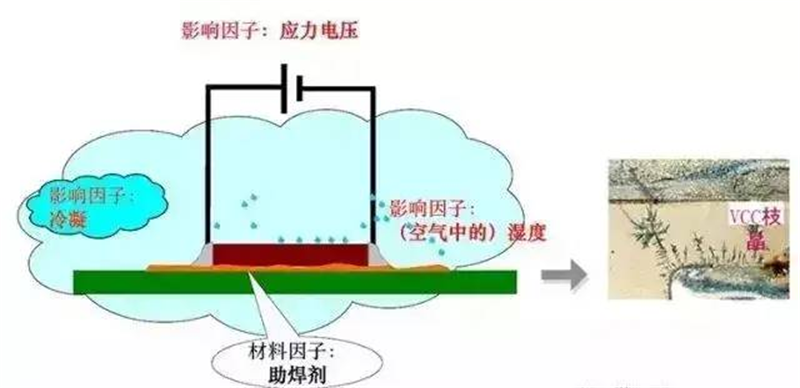

Nedvesség

Szinte az összes elektronikus NYÁK-alkatrész a külső környezetben korrózióveszélynek van kitéve, amelyek közül a víz a legfontosabb korróziós közeg. A vízmolekulák elég kicsik ahhoz, hogy behatoljanak egyes polimer anyagok molekuláris hálós résébe, és bejussanak a belsejébe, vagy elérjék az alatta lévő fémet a bevonat tűlyukain keresztül, korróziót okozva. Amikor a légkör eléri az bizonyos páratartalmat, az NYÁK elektrokémiai migrációt, szivárgási áramot és jeltorzulást okozhat a nagyfrekvenciás áramkörben.

Gőz/páratartalom + ionos szennyeződések (sók, fluxusaktív anyagok) = vezetőképes elektrolitok + feszültségfeszültség = elektrokémiai migráció

Amikor a légkör relatív páratartalma eléri a 80%-ot, egy 5–20 molekulából álló vízfilm alakul ki, amelyben mindenféle molekula szabadon mozoghat. Szén jelenlétében elektrokémiai reakciók léphetnek fel.

Amikor a relatív páratartalom eléri a 60%-ot, a berendezés felületi rétegén 2–4 vízmolekula vastag vízfilm képződik, amelyben szennyező anyagok oldódnak fel, kémiai reakciók indulnak be.

Amikor a légkör relatív páratartalma < 20%, szinte minden korróziós jelenség megszűnik.

Ezért a nedvességállóság a termékvédelem fontos része.

Elektronikus eszközök esetében a nedvesség három formában fordul elő: eső, kondenzáció és vízgőz. A víz egy elektrolit, amely nagy mennyiségű korrozív iont old fel, amelyek korrodálják a fémeket. Amikor a berendezés egy bizonyos részének hőmérséklete a „harmatpont” (hőmérséklet) alá esik, akkor a felületén kondenzáció keletkezik: a szerkezeti alkatrészeken vagy a NYÁK-on.

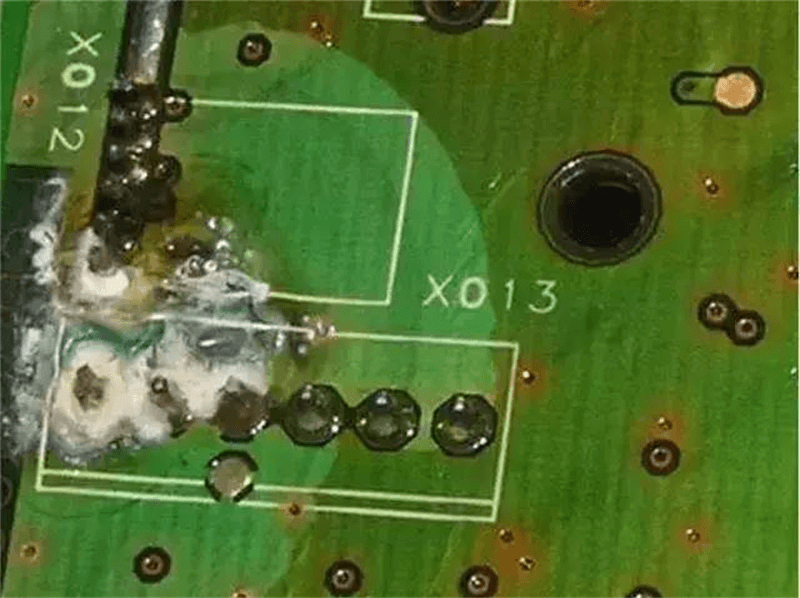

Por

A légkörben por van, a por által adszorbeált ionszennyező anyagok lerakódnak az elektronikus berendezések belsejében, és meghibásodást okoznak. Ez egy gyakori probléma az elektronikus meghibásodások során a terepen.

A por két típusra oszlikA durva por 2,5–15 mikron átmérőjű, szabálytalan alakú részecskékből áll, amelyek általában nem okoznak hibát, ívet vagy egyéb problémákat, de befolyásolják a csatlakozó érintkezését. A finom por 2,5 mikronnál kisebb átmérőjű szabálytalan alakú részecskék. A finom por bizonyos mértékben tapad a NYÁK-hoz (furnérhoz), és csak antisztatikus kefével távolítható el.

A por veszélyeia. A NYÁK-lapok felületén lerakódó por miatt elektrokémiai korrózió keletkezik, és a meghibásodási arány megnő; b. A por + párás hő + sóköd okozta a legnagyobb kárt a NYÁK-lapokban, és az elektronikus berendezések meghibásodása a vegyiparban és a bányászati területen volt a leggyakoribb a part menti területeken, a sivatagokban (sós-lúgos vidék) és a Huaihe folyótól délre a penészes és esős évszakban.

Ezért a porvédelem a termék fontos része.

Sóspray

A sópermet kialakulása:A sópermetet természetes tényezők okozzák, mint például az óceán hullámai, az árapály, a légköri keringés (monszun) nyomása, a napsütés stb. A széllel a szárazföld belsejébe sodródik, és koncentrációja a parttól való távolsággal csökken. A sópermet koncentrációja általában a part 1%-a, ha az 1 km-re van a parttól (de tájfun idején messzebbre is fúj).

A sóspray káros hatásai:a. károsíthatja a fém szerkezeti alkatrészek bevonatát; b. Az elektrokémiai korrózió sebességének felgyorsulása a fémhuzalok töréséhez és az alkatrészek meghibásodásához vezet.

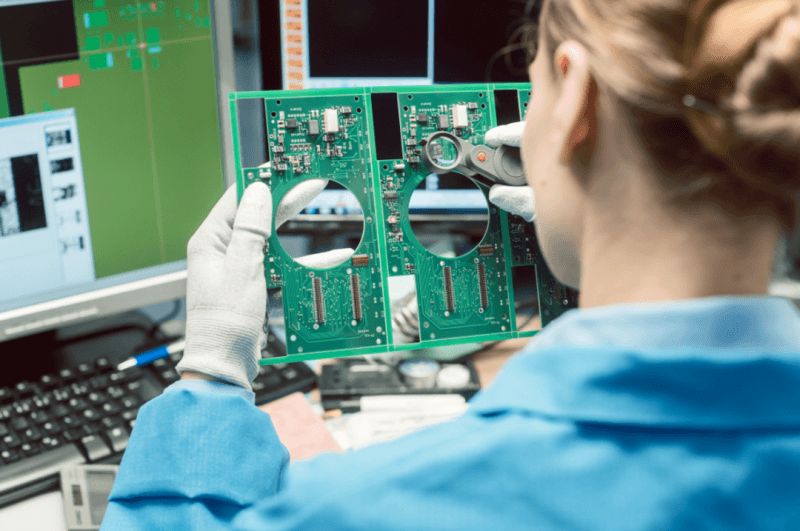

Hasonló korróziós források:a. A kézizzadság sót, karbamidot, tejsavat és más vegyszereket tartalmaz, amelyek ugyanolyan korrozív hatást gyakorolnak az elektronikus berendezésekre, mint a sóspray. Ezért összeszerelés vagy használat közben kesztyűt kell viselni, és a bevonatot nem szabad csupasz kézzel megérinteni; b. A folyósítószer halogéneket és savakat tartalmaz, amelyeket meg kell tisztítani, és maradék koncentrációjukat ellenőrizni kell.

Ezért a sópermet megelőzése a termékek védelmének fontos része.

Forma

A fonalas gombák közönséges elnevezése a lisztharmat, ami „penészes gombákat” jelent. Általában dús micéliumot képeznek, de nem hoznak nagy termőtesteket, mint a gombák. Nedves és meleg helyeken sok növény szabad szemmel is láthatóvá teszi a bolyhos, pelyhes vagy pókhálószerű telepeket, vagyis a penészt.

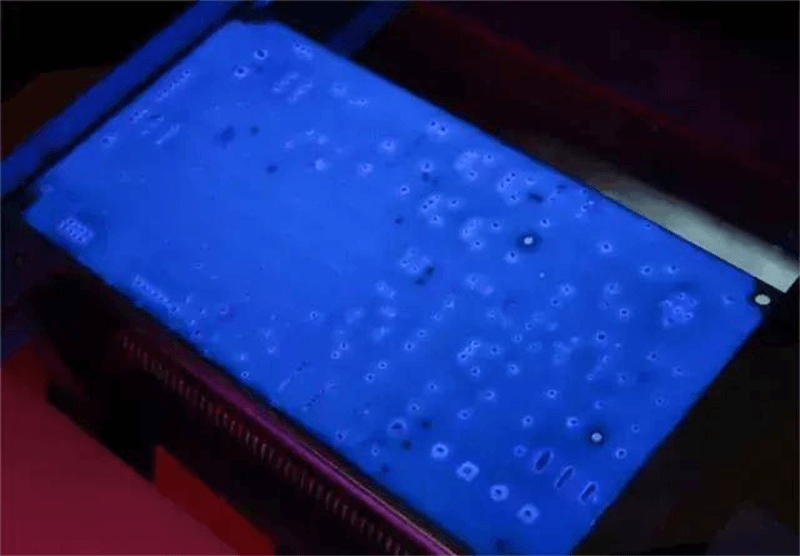

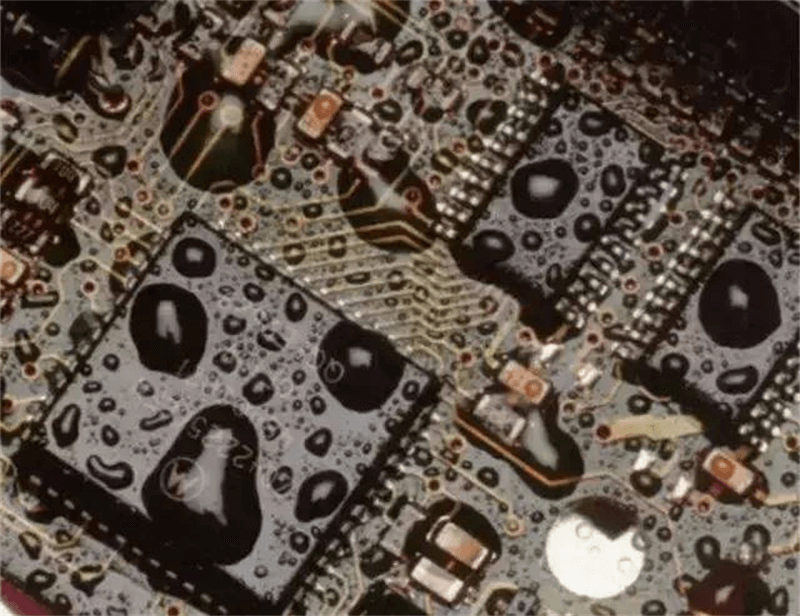

5. ÁBRA: NYÁK-on penészesedés jelensége

A penész káros hatásaia. a penészgomba fagocitózisa és szaporodása a szerves anyagok szigetelését romlásnak, károsodásnak és meghibásodásnak teszi ki; b. A penészgomba metabolitjai a szerves savak, amelyek befolyásolják a szigetelést és az elektromos szilárdságot, valamint elektromos ívet hoznak létre.

Ezért a penészgátló szerek fontos részét képezik a védőtermékeknek.

A fenti szempontokat figyelembe véve a termék megbízhatóságát jobban kell garantálni, a lehető legkisebbre kell szigetelni a külső környezettől, ezért bevezetésre kerül az alakbevonási eljárás.

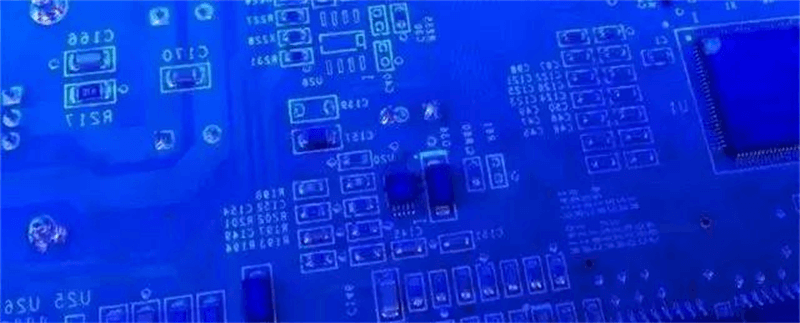

A NYÁK bevonása a bevonási folyamat után, a lila lámpa lövéshatása alatt, az eredeti bevonat annyira gyönyörű lehet!

Három festékgátló bevonatA NYÁK felületére felvitt vékony védőszigetelő réteg egy részét vonja be. Jelenleg ez a leggyakrabban használt hegesztés utáni bevonási módszer, amelyet néha felületbevonatnak és konform bevonatnak is neveznek (angol neve: coating, konform coating). Ez elszigeteli az érzékeny elektronikus alkatrészeket a zord környezettől, jelentősen javíthatja az elektronikus termékek biztonságát és megbízhatóságát, valamint meghosszabbíthatja a termékek élettartamát. A háromféle festékvédő bevonat megvédi az áramkört/alkatrészeket a környezeti tényezőktől, mint például a nedvesség, a szennyező anyagok, a korrózió, a stressz, az ütés, a mechanikai rezgés és a hőciklus, miközben javítja a termék mechanikai szilárdságát és szigetelési jellemzőit.

A NYÁK bevonási folyamata után átlátszó védőfóliát képez a felületen, amely hatékonyan megakadályozza a víz és a nedvesség behatolását, elkerülve a szivárgást és a rövidzárlatot.

2. A bevonási folyamat főbb pontjai

Az IPC-A-610E (elektronikus szerelvények tesztelési szabványa) követelményei szerint ez főként a következő szempontokban tükröződik:

Régió

1. Nem bevonható területek:

Elektromos csatlakozásokat igénylő területek, például aranyozott érintkezők, aranyozott ujjak, fém átmenőfuratok, tesztfuratok;

Elemek és elemjavítók;

Csatlakozó;

Biztosíték és burkolat;

Hőelvezető eszköz;

Áthidaló vezeték;

Optikai eszköz lencséje;

Potenciométer;

Érzékelő;

Nincs lezárt kapcsoló;

Egyéb területek, ahol a bevonat befolyásolhatja a teljesítményt vagy a működést.

2. Bevonandó területek: minden forrasztási kötés, tű, alkatrész és vezető.

3. Opcionális területek

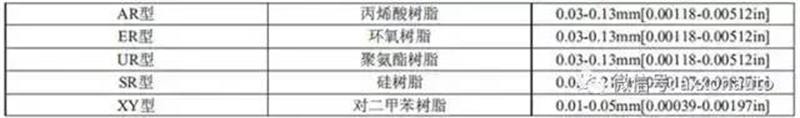

Vastagság

A vastagságot a nyomtatott áramköri alkatrész sík, akadálytalan, kikeményedett felületén, vagy egy rögzített lemezen mérik, amely az alkatrésszel együtt megy keresztül a folyamaton. A rögzített lapok anyaga lehet a nyomtatott lapokéval megegyező, vagy más nem porózus anyag, például fém vagy üveg. A nedves filmvastagság mérése opcionális módszerként is alkalmazható a bevonat vastagságának mérésére, amennyiben dokumentált átváltási összefüggés van a nedves és a száraz filmvastagság között.

1. táblázat: Vastagságtartomány szabvány az egyes bevonóanyag-típusokhoz

Vastagságvizsgálati módszer:

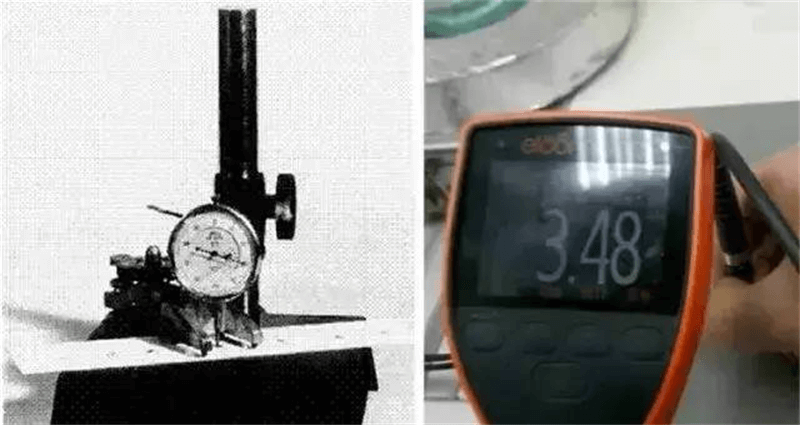

1. Száraz filmréteg vastagságmérő eszköz: a) mikrométer (IPC-CC-830B); b) Száraz filmréteg vastagságmérő (vas talppal)

9. ábra. Mikrométeres szárazfilm-készülék

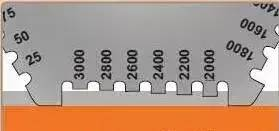

2. Nedves filmvastagság mérése: a nedves film vastagságát nedves filmvastagság-mérő műszerrel lehet meghatározni, majd a ragasztó szilárdanyag-tartalmának aránya alapján kiszámítani.

A száraz film vastagsága

A 10. ábrán a nedves filmvastagságot a nedves filmvastagság-mérővel határoztuk meg, majd kiszámítottuk a száraz filmvastagságot.

Élfelbontás

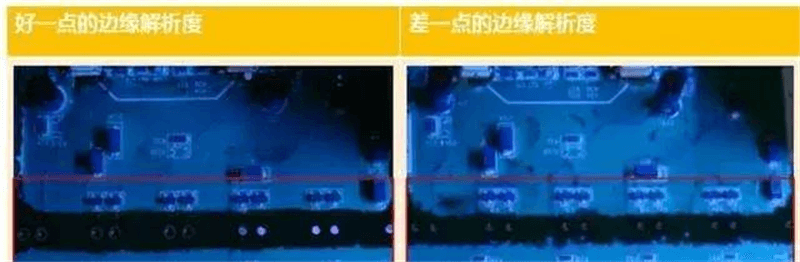

MeghatározásNormál körülmények között a szórószelep permetezése a vonal szélén kívül nem lesz egyenes, mindig lesz egy bizonyos sorja. A sorja szélességét élfelbontásként definiáljuk. Amint az alább látható, a d mérete az élfelbontás értéke.

Megjegyzés: Az élfelbontás mindenképpen minél kisebb, annál jobb, de a különböző ügyféligények nem ugyanazok, ezért az adott bevonatolt élfelbontásnak mindaddig meg kell felelnie az ügyfél igényeinek.

11. ábra: Élfelbontás összehasonlítása

Egyenletesség

A ragasztónak egyenletes vastagságúnak, sima és átlátszó filmrétegként kell lennie a terméken. A hangsúly a ragasztónak a terméken lévő terület egyenletességén van, tehát azonos vastagságúnak kell lennie, hogy ne legyenek folyamatproblémák: repedések, rétegződés, narancssárga vonalak, szennyeződés, kapilláris jelenség, buborékok.

12. ábra: Axiális automata AC sorozatú automata bevonógép bevonathatása, az egyenletesség nagyon következetes

3. A bevonási folyamat megvalósítása

Bevonási folyamat

1 Előkészítés

Készítsen elő termékeket, ragasztót és egyéb szükséges eszközöket;

Határozza meg a helyi védelem helyét;

Határozza meg a folyamat kulcsfontosságú részleteit

2: Mosás

Hegesztés után a lehető legrövidebb időn belül meg kell tisztítani, hogy a hegesztési szennyeződések nehezen tisztíthatók legyenek;

A megfelelő tisztítószer kiválasztásához határozza meg, hogy a fő szennyező anyag poláris vagy nem poláris-e;

Alkoholos tisztítószer használata esetén biztonsági előírásokat kell betartani: mosás után gondoskodni kell a megfelelő szellőztetésről, hűtésről és szárításról, hogy megakadályozzuk az oldószer maradékának elpárolgását, amelyet a sütőben történő robbanás okozhat.

Víztisztítás, lúgos tisztítófolyadékkal (emulzióval) a fluxus mosásához, majd tiszta vízzel öblítés a tisztítófolyadék tisztításához, hogy megfeleljen a tisztítási szabványoknak;

3. Maszkvédelem (ha nem használnak szelektív bevonó berendezést), azaz maszk;

Ha nem ragasztós fóliát választ, az nem fogja átvinni a papírszalagot;

Az IC védelmére antisztatikus papírszalagot kell használni;

Az egyes árnyékolásvédelmi eszközök rajzainak követelményei szerint;

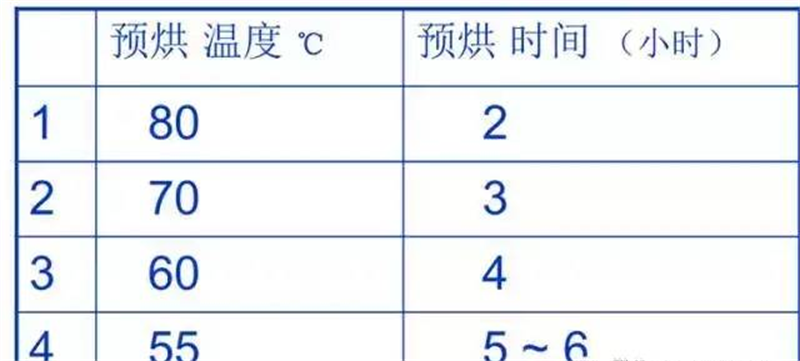

4. Párátlanítás

Tisztítás után az árnyékolt NYÁK-lapot (alkatrészt) elő kell szárítani és páramentesíteni kell a bevonat felvitele előtt;

Határozza meg az előszárítás hőmérsékletét/idejét a PCBA (alkatrész) által megengedett hőmérséklet szerint;

A PCBA (alkatrész) meghatározhatja az előszárító asztal hőmérsékletét/idejét

5 réteg

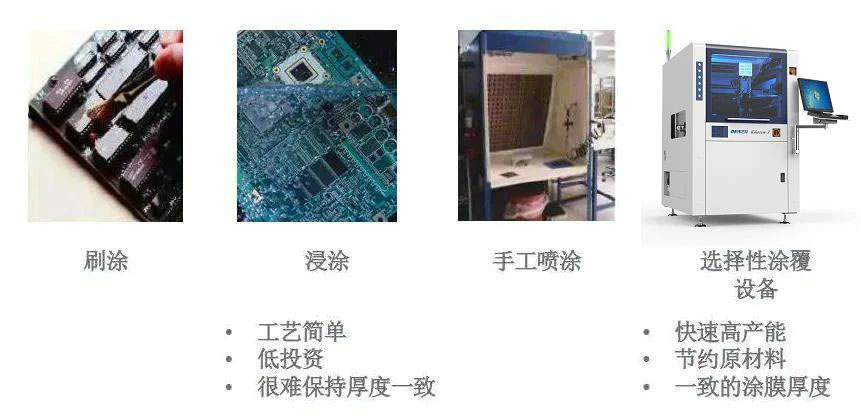

A formabevonatolás folyamata a NYÁK-védelmi követelményektől, a meglévő technológiai berendezésektől és a meglévő műszaki tartalékoktól függ, amelyeket általában a következő módokon érnek el:

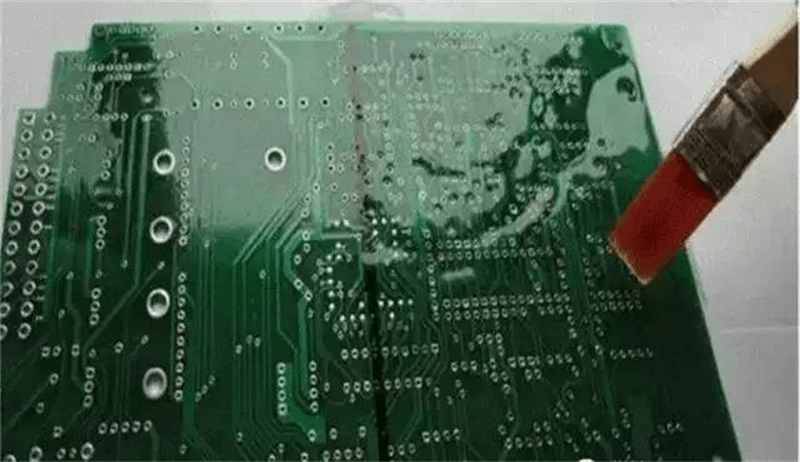

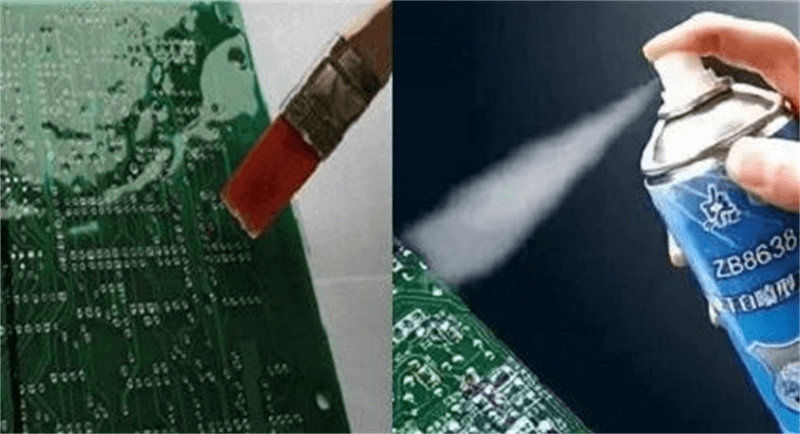

a. Kézzel kefélje át

13. ábra: Kézi fogmosás

Az ecsetvonás a legszélesebb körben alkalmazható eljárás, alkalmas kis tételű gyártásra, a NYÁK-szerkezet összetett és sűrű, így meg kell felelnie a zord termékek védelmi követelményeinek. Mivel az ecsetvonás szabadon szabályozható, így a festeni nem engedélyezett alkatrészek nem szennyeződnek;

Az ecsetvonásos bevonatolás fogyasztja a legkevesebb anyagot, ami megfelel a kétkomponensű festék magasabb árának;

A festési folyamat magas követelményeket támaszt a kezelővel szemben. Az építés megkezdése előtt gondosan át kell tekinteni a rajzokat és a bevonási követelményeket, fel kell ismerni a PCBA alkatrészek nevét, és feltűnő jelzésekkel kell megjelölni azokat az alkatrészeket, amelyeket nem szabad bevonni.

A kezelők a szennyeződés elkerülése érdekében semmilyen körülmények között nem érinthetik meg a nyomtatott bővítményt a kezükkel;

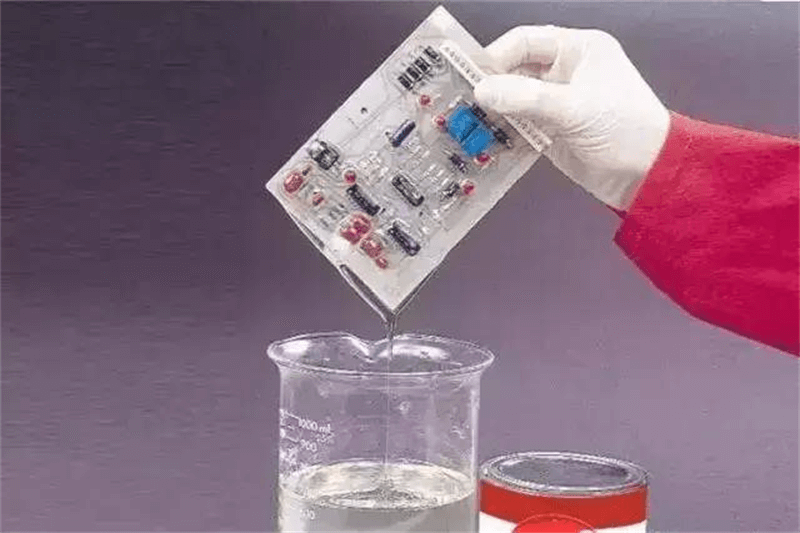

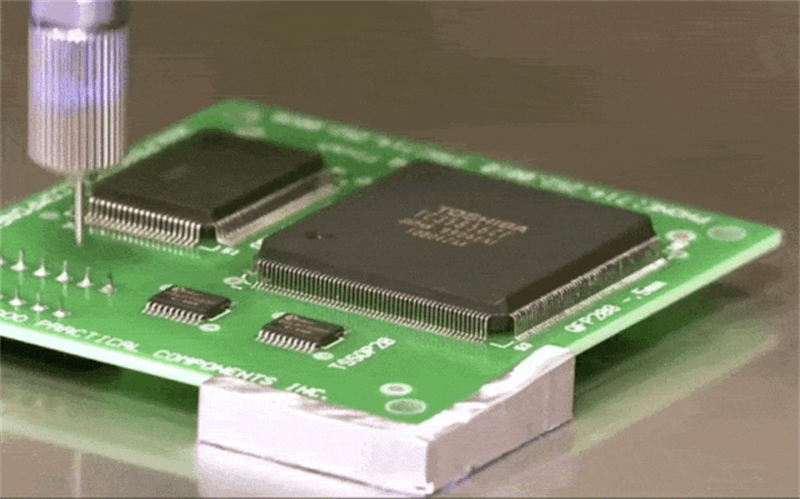

b. Kézzel mártogatni

14. ábra: Kézi mártásos bevonatolási módszer

A mártóbevonatolási eljárás biztosítja a legjobb bevonási eredményeket. Egyenletes, folytonos bevonat vihető fel a NYÁK-lap bármely részére. A mártóbevonatolási eljárás nem alkalmas állítható kondenzátorokkal, finomhangoló mágneses magokkal, potenciométerekkel, csésze alakú mágneses magokkal és egyes rosszul tömített alkatrészekkel ellátott NYÁK-lapokhoz.

A mártóbevonatolási eljárás főbb paraméterei:

Állítsa be a megfelelő viszkozitást;

Szabályozza a NYÁK-lap emelésének sebességét, hogy megakadályozza a buborékok képződését. Általában legfeljebb 1 méter másodpercenként;

c. Permetezés

A permetezés a legszélesebb körben használt, könnyen elfogadható eljárás, amely a következő két kategóriába sorolható:

① Kézi permetezés

15. ábra: Kézi permetezési módszer

Alkalmas a munkadarabokhoz, amelyek összetettebbek, nehezen támaszkodhatnak az automatizálási berendezések tömeggyártási helyzetére, és alkalmasak a termékcsaládok változatosságára, de kevésbé alkalmasak speciálisabb helyzetbe permetezhetők.

Megjegyzés a kézi festéshez: a festékköd beszennyezhet bizonyos eszközöket, például a NYÁK-csatlakozókat, az IC-aljzatokat, néhány érzékeny érintkezőt és néhány földelő alkatrészt, ezeknél az alkatrészeknél ügyelni kell a védelem megbízhatóságára. További szempont, hogy a kezelő semmilyen körülmények között ne érintse meg kézzel a nyomtatott csatlakozót, hogy elkerülje a csatlakozó érintkezőfelületének szennyeződését.

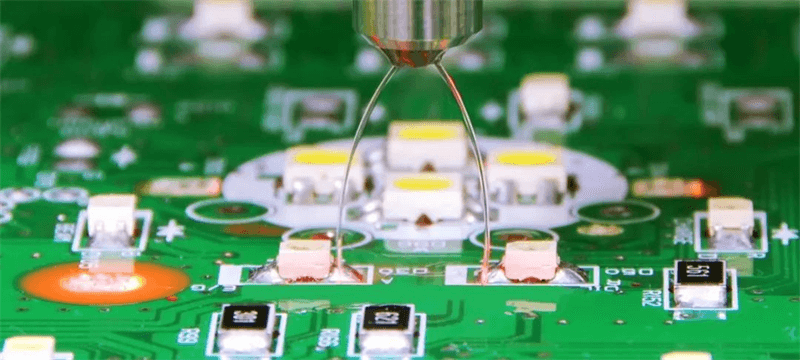

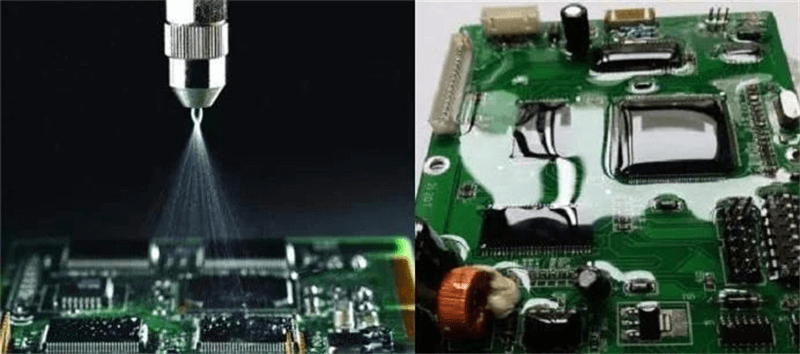

② Automatikus permetezés

Általában szelektív bevonóberendezéssel végzett automatikus permetezésre utal. Alkalmas tömegtermelésre, jó állagú, nagy pontosságú, kevés környezetszennyezésű. Az ipar korszerűsödésével, a munkaerőköltségek növekedésével és a szigorú környezetvédelmi követelményekkel az automatikus permetezőberendezések fokozatosan felváltják a többi bevonási módszert.

Az Ipar 4.0 növekvő automatizálási követelményeivel az iparág fókusza a megfelelő bevonóberendezések biztosításáról a teljes bevonási folyamat problémáinak megoldására helyeződött át. Automatikus szelektív bevonógép – pontos bevonatot biztosít és nincs anyagpazarlás, alkalmas nagy mennyiségű bevonat felvitelére, leginkább háromféle festékvédő bevonat felvitelére alkalmas.

Összehasonlításautomata bevonógépéshagyományos bevonási eljárás

Hagyományos PCBA háromrétegű festékbevonat:

1) Ecsetbevonat: buborékok, hullámok, kefeszőrtelenítés;

2) Írás: túl lassú, a pontosság nem szabályozható;

3) Az egész darab eláztatása: túl pazarló festék, lassú sebesség;

4) Szórópisztolyos szórás: a szerelvény védelme, túl nagy elsodródás

Bevonógép bevonatolás:

1) A szórófesték mennyiségét, a szórófesték pozícióját és a területet pontosan be kell állítani, és nincs szükség arra, hogy embereket adjunk hozzá a deszka letörléséhez a szórófesték után.

2) Néhány, a lemez szélétől nagy távolságra lévő dugaszolható alkatrész közvetlenül festhető a szerelvény beszerelése nélkül, így megtakarítható a lemez beszerelő személyzete.

3) Nincs gázpárolgás, így tiszta üzemi környezetet biztosít.

4) Az összes hordozónak nem kell rögzítőket használnia a szénfólia lefedésére, így kiküszöbölve az ütközés lehetőségét.

5) Három festékgátló bevonat vastagsága egyenletes, jelentősen javítja a termelési hatékonyságot és a termékminőséget, de elkerüli a festékpazarlást is.

A PCBA automata háromrétegű festékvédő bevonatoló gép kifejezetten háromrétegű festékvédő intelligens permetezőberendezés permetezésére készült. Mivel a permetezendő anyag és a felvitt permetezőfolyadék eltérő, a bevonatoló gép berendezésalkatrész-kiválasztása is eltérő. A háromrétegű festékvédő bevonatoló gép a legújabb számítógépes vezérlőprogramot alkalmazza, megvalósítja a háromtengelyes összeköttetést, ugyanakkor kamerás pozicionáló és követő rendszerrel is fel van szerelve, így pontosan szabályozhatja a permetezési területet.

Három festékgátló bevonógép, más néven három festékgátló ragasztógép, három festékgátló szóróragasztógép, három festékgátló olajszórógép, három festékgátló szórógép, három festékgátló szórógép, kifejezetten folyadékszabályozásra szolgál, a NYÁK felületén három festékgátló réteggel, például impregnálással, permetezéssel vagy centrifugális bevonattal, fotoreziszt réteggel bevont NYÁK felületen.

Hogyan oldjuk meg a három festékgátló bevonat iránti igény új korszakát, sürgető problémává vált az iparágban. A precíziós szelektív bevonógép által képviselt automatikus bevonóberendezés új működési módot kínál,A bevonat pontos és nem pazarol anyagokat, a legalkalmasabb nagyszámú három festékgátló bevonathoz.

Közzététel ideje: 2023. július 8.