1. Megjelenés és elektromos teljesítménykövetelmények

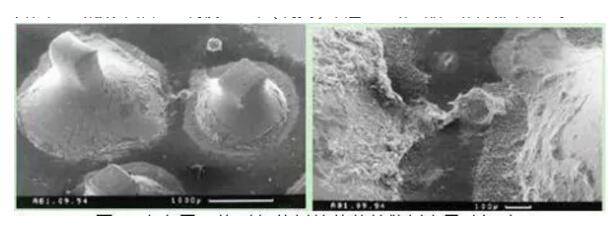

A szennyező anyagok NYÁK-ra gyakorolt legintuitívabb hatása a NYÁK-lap megjelenése. Ha magas hőmérsékletű és párás környezetben helyezik el vagy használják, nedvességfelvétel és maradványok kifehéredhetnek. Az ólommentes chipek, a mikro-BGA, a chip szintű tokozású (CSP) és a 0201-es alkatrészek széles körű elterjedése miatt az alkatrészek és a kártya közötti távolság csökken, a kártya mérete kisebb lesz, és az összeszerelési sűrűség növekszik. Valójában, ha a halogenid az alkatrész alatt rejtőzik, vagy egyáltalán nem tisztítható, a helyi tisztítás katasztrofális következményekkel járhat a halogenid felszabadulása miatt. Ez dendritnövekedést is okozhat, ami rövidzárlathoz vezethet. Az ionszennyeződések nem megfelelő tisztítása számos problémához vezet: alacsony felületi ellenállás, korrózió, és a vezetőképes felületi maradványok dendrites eloszlást (dendriteket) képeznek az áramköri lap felületén, ami helyi rövidzárlatot eredményez, ahogy az ábrán is látható.

A katonai elektronikus berendezések megbízhatóságát fenyegető fő veszélyeket az óntüzek és a fém kölcsönhatások jelentik. A probléma továbbra is fennáll. A tűszálak és a fém kölcsönhatások idővel rövidzárlatot okoznak. Párás környezetben és elektromos áram jelenlétében, ha túl sok ionszennyeződés van az alkatrészeken, az problémákat okozhat. Például az elektrolitikus óntüzek növekedése, a vezetők korróziója vagy a szigetelési ellenállás csökkenése miatt az áramköri lapon lévő vezetékek rövidzárlatot okozhatnak, ahogy az ábrán is látható.

A nemionos szennyező anyagok nem megfelelő tisztítása szintén számos problémát okozhat. Ez a panelmaszk gyenge tapadását, a csatlakozó tűs érintkezésének gyengeségét, gyenge fizikai interferenciát és a konform bevonat gyenge tapadását okozhatja a mozgó alkatrészekhez és dugókhoz. Ugyanakkor a nemionos szennyező anyagok magukba zárhatják az ionos szennyező anyagokat, és más maradványokat és egyéb káros anyagokat is magukba zárhatnak és hordozhatnak. Ezeket a problémákat nem szabad figyelmen kívül hagyni.

2, Thárom festékgátló bevonat szükséges

A bevonat megbízhatósága érdekében a NYÁK-lapok felületi tisztaságának meg kell felelnie az IPC-A-610E-2010 3. szintű szabvány követelményeinek. A felületbevonat felvitele előtt el nem távolított gyantamaradványok a védőréteg leválását vagy megrepedését okozhatják; az aktivátormaradványok elektrokémiai migrációt okozhatnak a bevonat alatt, ami a bevonat repedésvédelmének meghibásodásához vezethet. Tanulmányok kimutatták, hogy a bevonat kötési sebessége tisztítással 50%-kal növelhető.

3, No a tisztítást is meg kell tisztítani

A jelenlegi szabványok szerint a „tisztíthatatlan” kifejezés azt jelenti, hogy a panelen található maradványok kémiailag biztonságosak, semmilyen hatással nincsenek a panelre, és a panelen maradhatnak. Speciális vizsgálati módszereket, mint például a korrózióérzékelést, a felületi szigetelési ellenállás (SIR) vizsgálatát, az elektromigrációt stb. elsősorban a halogén-/halogenidtartalom meghatározására, és így a nem tiszta alkatrészek összeszerelés utáni biztonságosságának ellenőrzésére használnak. Azonban még ha alacsony szilárdanyag-tartalmú, nem tisztítható fluxust is használnak, akkor is marad több vagy kevesebb maradvány. A magas megbízhatósági követelményeket támasztó termékek esetében nem megengedett a maradványok vagy egyéb szennyeződések jelenléte az áramköri panelen. Katonai alkalmazásokhoz még a tiszta, nem tisztítható elektronikus alkatrészekre is szükség van.

Közzététel ideje: 2024. február 26.